مقدمه

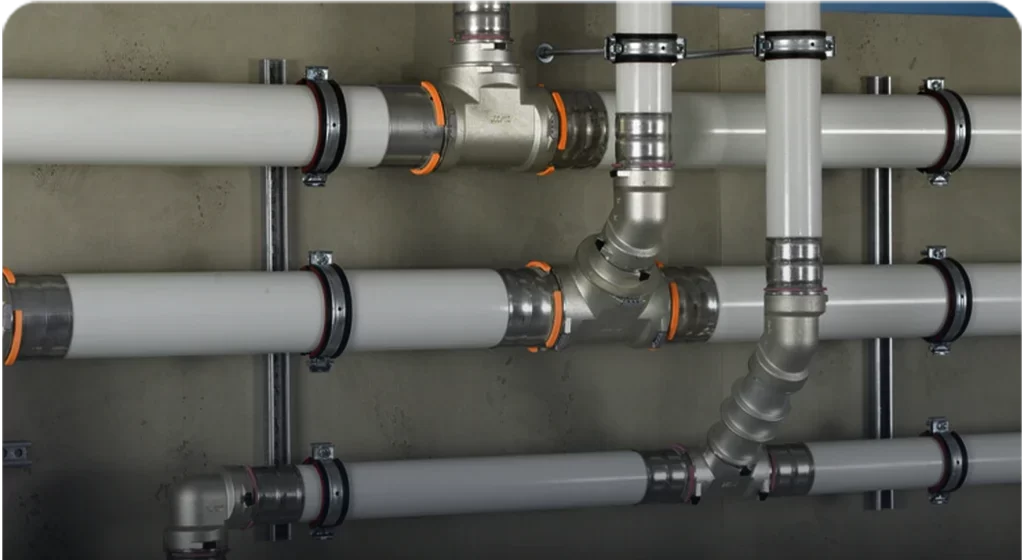

استفاده از لولههای پنجلایه در سیستمهای صنعتی و کارخانهها در سالهای اخیر رشد چشمگیری داشته است. این لولهها با ترکیبی از فلز و پلیمر، مزایایی همچون مقاومت بالا در برابر فشار، خوردگی و دمای بالا را ارائه میدهند. انتخاب و نصب صحیح لوله پنجلایه میتواند بهرهوری سیستمهای انتقال سیال را افزایش دهد و هزینههای نگهداری را بهطور قابل توجهی کاهش دهد. در این مقاله، به معرفی ویژگیها، مراحل نصب، خطاهای رایج و بهترین روشهای استفاده از لوله پنجلایه در محیطهای صنعتی میپردازیم.

لوله پنجلایه چیست و چرا در صنعت اهمیت دارد؟

لوله پنجلایه (PEX-AL-PEX) نوعی لوله ترکیبی است که از پنج لایه شامل پلیاتیلن، چسب، آلومینیوم و مجدداً پلیاتیلن تشکیل شده است. این ساختار چندلایه موجب میشود لوله همزمان از انعطافپذیری پلاستیک و استحکام فلز برخوردار باشد.

در سیستمهای صنعتی، این لولهها برای انتقال آب سرد و گرم، هوای فشرده، مواد شیمیایی و حتی روغنهای صنعتی بهکار میروند. بر اساس گزارش ISO Industrial Piping 2025، استفاده از لولههای پنجلایه در خطوط فرایندی باعث کاهش ۲۵٪ نرخ خرابی نسبت به لولههای فلزی سنتی شده است.

مزایای استفاده از لوله پنجلایه در کارخانهها

- مقاومت بالا در برابر خوردگی و زنگزدگی.

- قابلیت تحمل فشار تا 10 بار و دمای کاری تا 95 درجه سانتیگراد.

- کاهش اتلاف حرارتی بهدلیل لایههای عایق.

- نصب آسانتر و سریعتر نسبت به لولههای فولادی.

- سطح داخلی صاف برای جلوگیری از رسوب و افت فشار.

مراحل اصلی نصب لوله پنجلایه

۱. طراحی و آمادهسازی سیستم

- نقشهبرداری از مسیر لولهکشی بر اساس چیدمان تجهیزات.

- انتخاب قطر مناسب لوله طبق دبی جریان و فشار مورد نیاز.

- پیشبینی نقاط انبساط و انقباض حرارتی در مسیرهای طولانی.

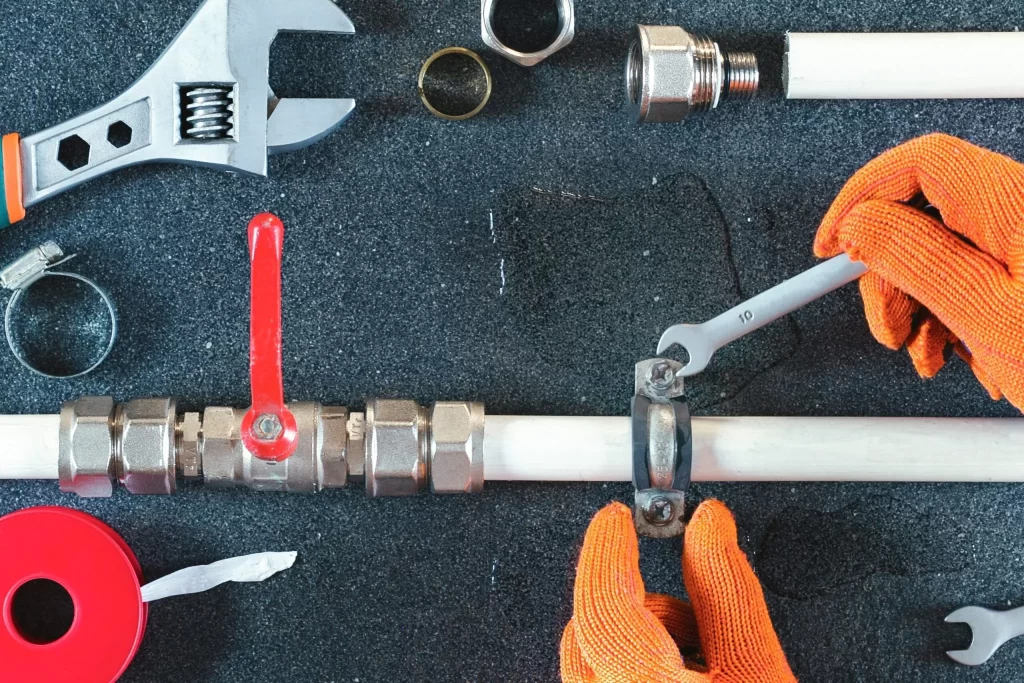

۲. برش و آمادهسازی لولهها

- استفاده از قیچی مخصوص برای برش تمیز و عمود.

- بررسی سطح داخلی برای اطمینان از نداشتن پلیسه یا آلودگی.

- کالیبرهکردن سر لوله قبل از اتصال برای جلوگیری از نشتی.

۳. اتصال لولهها

- استفاده از اتصالات پرسی یا کوپلی بر اساس نوع پروژه.

- اطمینان از فشردگی کامل در محل اتصال با دستگاه پرس استاندارد.

- در خطوط با ارتعاش بالا، استفاده از بستهای ضد لرزش توصیه میشود.

۴. تست و کنترل نهایی

- انجام تست هیدرواستاتیک با فشار ۱.۵ برابر فشار کاری.

- بررسی نشتی در تمامی اتصالات.

- ثبت نتایج تست و تأیید نهایی توسط واحد کنترل کیفیت.

خطاهای رایج در نصب لوله پنجلایه

۱. برش ناصاف یا زاویهدار که منجر به نشتی میشود.

۲. استفاده از اتصالات بیکیفیت یا غیر استاندارد.

۳. عدم رعایت شعاع مجاز خمکاری.

۴. نصب بدون در نظر گرفتن انبساط حرارتی در خطوط طولانی.

۵. استفاده از ابزار غیراستاندارد برای پرس اتصالات.

طبق بررسی انجمن لولهکشی صنعتی ایران در سال ۲۰۲۵، حدود ۳۵٪ نشتهای خطوط فرآیندی بهدلیل نصب نادرست لولههای چندلایه گزارش شده است.

بهترین روشهای نصب لوله پنجلایه در محیطهای صنعتی

اتصال پرسی با حلقه فولادی

- مناسب برای فشار و دمای بالا.

- عمر طولانی و مقاومت مکانیکی عالی.

- کاهش احتمال نشتی در طول زمان.

استفاده از بستهای صنعتی ضد لرزش

- جلوگیری از آسیب به لوله در اثر ارتعاش ماشینآلات.

- حفظ تراز مسیر لولهکشی در طول زمان.

- افزایش دوام سیستم در محیطهای پرتنش.

اجرای ترکیبی فلزی–پنجلایه

- مناسب برای کارخانههای چندبخشی با نیاز به خطوط فشار بالا.

- ترکیب لوله فولادی در بخشهای اصلی و پنجلایه در مسیرهای ثانویه.

- بهینهسازی هزینه و عملکرد در پروژههای بزرگ.

استفاده از سیستم اتصالات کیتمحور

- نصب سریع بدون نیاز به ابزار زیاد.

- ایدهآل برای واحدهای موقت یا پروژههای کوتاهمدت.

- قابلیت باز و بسته شدن آسان برای تعمیرات دورهای.

نکات اجرایی مهم

- همیشه از اتصالات و ابزار مورد تأیید استاندارد DIN 4726 استفاده کنید.

- لولهها را در معرض نور مستقیم خورشید قرار ندهید.

- از خمکردن لوله زیر شعاع مجاز خودداری کنید.

- در سیستمهای آب گرم، از عایق حرارتی مناسب استفاده شود.

- مسیر لولهها را قبل از بتنریزی یا پوشش نهایی تست فشار دهید.

مقایسه روشهای نصب

| روش نصب | دقت | سرعت | هزینه | کاربرد صنعتی |

|---|---|---|---|---|

| اتصال پرسی فولادی | بسیار بالا | متوسط | بالا | خطوط دائم |

| بست ضد لرزش | بالا | بالا | متوسط | کارگاهها |

| ترکیبی فلزی–پنجلایه | بالا | متوسط | بالا | کارخانههای بزرگ |

| کیتمحور (ماژولار) | متوسط | بسیار بالا | پایین | واحدهای موقت |

نکات کلیدی

- بهترین روش نصب لوله پنجلایه در سیستمهای صنعتی، اتصال پرسی با حلقه فولادی است که بالاترین ایمنی و دوام را فراهم میکند.

- لولههای پنجلایه با ترکیب فلز و پلیمر، گزینهای ایدهآل برای انتقال آب گرم و سرد در کارخانهها هستند.

- شایعترین خطا در نصب لوله پنجلایه، برش ناصاف و استفاده از اتصالات غیراستاندارد است که باعث نشتی میشود.

- سیستمهای صنعتی مدرن از بستهای ضد لرزش و اتصالات پرسی برای افزایش طول عمر خطوط لوله استفاده میکنند.

سوالات متداول

۱. لوله پنجلایه چیست؟

لولهای ترکیبی از پلیاتیلن و آلومینیوم برای انتقال سیالات در فشار و دمای بالا.

توضیح بیشتر: این لولهها ترکیبی از انعطافپذیری پلاستیک و مقاومت فلز هستند.

۲. آیا لوله پنجلایه برای محیط صنعتی مناسب است؟

بله، کاملاً.

توضیح بیشتر: بهدلیل مقاومت در برابر فشار، خوردگی و مواد شیمیایی، در خطوط فرآیندی استفاده میشود.

۳. بهترین روش اتصال لوله پنجلایه چیست؟

اتصال پرسی با حلقه فولادی.

توضیح بیشتر: این روش بیشترین اطمینان و طول عمر را برای سیستمهای تحت فشار دارد.

۴. تحمل فشار و دمای لوله پنجلایه چقدر است؟

تا ۱۰ بار و ۹۵ درجه سانتیگراد.

توضیح بیشتر: در صورت استفاده از اتصالات استاندارد، حتی در دماهای نوسانی نیز پایدار است.

۵. آیا میتوان لوله پنجلایه را برای هوای فشرده استفاده کرد؟

بله.

توضیح بیشتر: لایه آلومینیومی داخلی مانع از نشت و افت فشار در خطوط هوای فشرده میشود.

۶. تفاوت لوله پنجلایه با لوله فلزی چیست؟

وزن کمتر، نصب سریعتر و مقاومت بالاتر در برابر خوردگی.

توضیح بیشتر: برخلاف لولههای فلزی، نیازی به رنگ و عایقکاری ندارد.

۷. چه اشتباهاتی در نصب لوله پنجلایه رایج است؟

برش اشتباه، عدم تست فشار و استفاده از ابزار نامناسب.

توضیح بیشتر: این خطاها عامل اصلی نشتی در خطوط صنعتی هستند.

لا تعليق